Монтаж насосов и гидромоторов должен обеспечивать удобный доступ к ним. Замена насоса или гидромотора не должна вызывать демонтажа соседних узлов и элементов гидропривода.

Монтаж насосов и гидромоторов должен обеспечивать удобный доступ к ним. Замена насоса или гидромотора не должна вызывать демонтажа соседних узлов и элементов гидропривода.

Валы насоса и гидромотора соединяют с валом электродвигателя или исполнительного механизма с помощью упругих муфт. Несоосность валов не должна превышать 0,2 мм, а максимальный угол излома осей валов не должен превышать 30″. Увеличение приведенных норм при соединении валов приводит к повышенному шуму и вибрациям в процессе работы, ускоренному изнашиванию подшипников насосов и гидромоторов, выходу из строя уплотнительных узлов вала. В качестве эластичных муфт, не создающих осевых и радиальных нагрузок на вал, можно применять упругие втулочно-пальцевые муфты (ГОСТ 21424-75), упругие муфты со звездочкой (по ГОСТ 14084-76), кулачковые дисковые муфты (по МН 2801- 61).

ОАО «Пневмостроймашина» для 310-ой серии даёт свои указания:

3.1 При монтаже гидромашины соблюдать требования ГОСТ 13623, а также требования к фланцевым соединениям ГОСТ 19535 и требования безопасности ГОСТ 12.2.086.

При этом:

- смещение осей соединяемых валов 0,1 мм, не более;

- неплоскостность монтажных поверхностей 0,05 мм, не более;

- шероховатость монтажной поверхности Ra не более 2.5 мкм.

3.2 Расконсервацию производить не более чем за 12 ч до установки изделия на машину. Перед монтажом гидромашины удалить консервант с наружных поверхностей, снять транспортные заглушки и слить жидкость из внутренних полостей, повернув вал на 2-3 оборота.

3.3 Соединение вала гидромашины с валом приводного или приводимого устройства должно осуществляться через упругую муфту.

Использование устройств других типов, передающих крутящий момент, допускается после согласования с изготовителем.

Муфту (шестерню или шкив) насаживать только с помощью болта и резьбового отверстия в приводном валу. Запрещается насаживать муфту ударами. Производя осевую затяжку и контровку болта, выдержать размеры, указанные на рисунке 1.

3.4 Гидромашина может быть установлена в любом положении, но при этом дренажная полость должна быть заполнена рабочей жидкостью. Монтаж дренажного трубопровода должен

соответствовать рисунку 2 .

3.5 При открытом монтаже вала гидромашины рекомендуется дополнительная защита манжетного уплотнения от попадания грязи и пыли.

Особое внимание при монтаже насосов должно быть уделено всасывающей гидролинии. У насосов с подпиткой на всасывании должен быть обеспечен необходимый подпор рабочей жидкости; величину которого указывают в сопроводительной технической документации.

Диаметр всасывающего трубопровода должен быть равным (или больше) условному проходу всасывающего (подводящего) отверстия насоса; не допускается уменьшение диаметра всасывающего трубопровода в месте присоединения всасывающего фильтра. Скорость течения рабочей жидкости во всасывающем трубопроводе не должна превышать 1,2 м/с. Всасывающие трубопроводы следует проектировать с минимально возможными местными сопротивлениями, так как они могут создавать вакуум при всасывании. Допустимая величина вакуума при всасывании указывается в технической документации. Его средняя величина — 0,02 МПа.

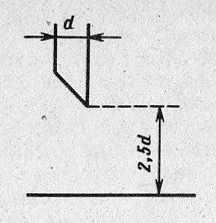

Для гидроприводов с разомкнутой циркуляцией сливной трубопровод должен иметь размеры, обеспечивающие скорость движения рабочей жидкости не выше, чем во всасывающем трубопроводе насоса. В противном случае при сливе в маслобаке образуется масляная эмульсия (происходит подсос воздуха), что крайне отрицательно сказывается на долговечности насоса и на его объемном КПД. Сливная труба должна быть погружена в масло, иметь скос под углом 45°; минимальное расстояние от дна маслобака до трубы должно быть равно 2,5 наружным диаметрам сливной трубы (см. рис. 3).

При наличии в насосе или гидродвигателе дренажных отверстий последние необходимо открыть, тщательно прочистить и подсоединить к ним трубопроводы для отвода утечек. Диаметр дренажного трубопровода должен быть равным (или больше) условному проходу дренажного отверстия в насосе или гидромоторе. Если корпус насоса (гидродвигателя) должен быть постоянно заполнен рабочей жидкостью (рис. 4), то верхняя точка изгиба дренажного трубопровода должна всегда находиться выше самой высокой части насоса (гидродвигателя).

Указания от ОАО «Пневмостроймашина»:

2.1.1 Гидравлическая система машины, на которой устанавливается

насос или гидромотор, должна соответствовать требованиям ГОСТ17411

ГОСТ 13823 и ГОСТ 12.2.086.

2.1.2 Гидросистема должна иметь приборы для контроля температуры

масла в баке, давления во входной и выходной магистралях гидромашины.

2.1.3 Предохранительный клапан гидросистемы должен быть настроен

на давление не выше максимального давления на входе из таблиц 1 и 2.

2.1.4 Гидросистема должна, исключать разряжение в рабочих

полостях гидромашины более 0,2 кгс/см2(Рабс.= 0,8 кгс/см2) на любых

режимах.

2.2 Требования к трубопроводам

2.2.1 Сечение напорного и всасывающего трубопроводов не

рекомендуется принимать меньше площади соответствующих отверстий

гидромашины.

Всасывающий трубопровод должен быть по возможности коротким, без изгибов и иметь условный проход, обеспечивающий абсолютное давление на входе в насос не менее 0,7 кгс/см2. Установка фильтра на линии всасывания (без подпитки) не допускается.

2.2.2 Каждый трубопровод проверить на герметичность статическим

давлением рабочей жидкости, равным 1,6 рмакс (« 50 МПа) в течение

5 мин.

Корпус гидромашины должен быть соединен с баком дренажным трубопроводом с условным проходом не менее 6 мм для гидромашин с рабочим объемом 12 см3, 10 мм — для объемов 28, 45, 55, 56, 80, 107 и 112 см5 и 12 мм — для объемов 160 и 250см5.

Если по условиям монтажа дренажный трубопровод должен иметь значительную протяженность, его сечение должно быть увеличено во избежание повышения давления в корпусе насоса (гидродвигателя), что может привести к выдавливанию уплотнений вала. В этом случае может потребоваться отсоединение дренажного трубопровода от общей дренажной магистрали и подсоединение его непосредственно к маслобаку. Давление внутри корпуса насоса (гидродвигателя), как правило, не должно превышать 0,02—0,03 МПа. Если в корпусе насоса (двигателя) в процессе эксплуатации постоянно должно находиться масло, то дренажный трубопровод должен быть погружен в рабочую жидкость, что позволит избежать эффекта сифонирования, приводящего к удалению масла из корпуса насоса и замене его воздухом. При первом пуске таких насосов надо тщательно следить за полным заполнением корпуса насоса рабочей жидкостью; при эксплуатации после длительных перерывов в работе делать это не требуется.

Насосы (гидродвигатели) следует предохранять от воздействия усилий, возникающих от веса или упругой деформации присоединенных трубопроводов, что возможно при низком качестве монтажа гидропривода. Радиальные и осевые нагрузки от приводящего двигателя или от исполнительного механизма машины на приводной вал насоса (гидродвигателя) не допускался, если это не оговорено в руководстве по эксплуатации. В этом случае необходимо предусматривать промежуточные опоры. Для защиты насоса (гидродвигателя) от перегрузок в гидроприводе устанавливают предохранительный клапан, настройка которого не должна превышать номинальное давление больше чем на 20%.

Источники:

1.Скрицкий В.Я., Рокшевский В.А. Эксплуатация промышленных гидроприводов. — М.: Машиностроение, 1984. — 176 с.,

2. Насосы и гидромоторы аксиально-поршневые нерегулируемые типа 310 ОАО «Пневмостроймашина»., Руководство по эксплуатации 310РЭ.

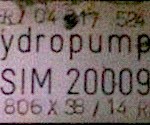

Не могу найти информацию по подключению к трубопроводам. У насосов с наклонным блоком специфический угол наклона. И малоизвестные фланцевые соединения. Отверстия для монтажа фланцев — по квадрату со стороной 48 мм. Нигде не видел ничего подходящего.

Монтажные размеры для автономного насоса на базе 310 серии — высота отверстий всасывания и нагнетания на торце (наклоненной вниз на 25 градусов поверхности) насоса. Будто бы фланцы предполагается приваривать с изломом к горизонтальной трубе на указанной высоте. Не могу найти примера решения такой проблемы.